SVARFORUM.cz - forum o svářečkách a svařováníChcete-li přispívat do fóra, musíte se zaregistrovat ! Navštivte také: SVAR INFO |

|

Nejste přihlášen(a)

#1 19-11-2010 17:31:18

- Ros

- Člen

- Registrovaný: 19-11-2010

- Příspěvky: 1

MIG pájení

Zdravím.

Chtěl bych se s vámi poradit. Zkoušeli jsme metodou MIG pájet pozink + pozink a pozink + nerez. Vše 1mm silné plechy. Plyn jsme použili Argon. Přídavný materiál o průměru 1mm, ale nevím, jaký přesně. Je to totiž zbytek a neznám složení. Jen vím, že je určen na pájení a je měděný+nějaké příměsy. Napětí 90-100A a proud 14-15V. Výsledek byl velmi špatný. Hodně to prskalo a svar byl černý a kolem bílý. Vypařoval se pozink, takže špatné. Takže moc vneseného tepla. Vím, že bez toho, abych věděl jaký mám přídavný materiál, se asi úplně dokonalého spojení nedoberu, ale na pozink by měl být nějaký měděný a to mám. Podle toho co to dělá je někde jiná, mnohem větší chyba.

Díky za každou radu.

Offline

#2 19-11-2010 19:26:01

- kirkmen

- Člen

- Registrovaný: 22-09-2010

- Příspěvky: 439

Re: MIG pájení

A nemáte ten pozink žárový? Ten totiž mig pájet prakticky nelze, pro moc velkou vrstvu zinku.

Fronius - TransPulsSynergic 2700 - hořák AL3000UD 3,5m

MagicWave 2200 hořák TTW3000A , TransPocket 1500

JasigMIG 250 J90 - hořáky binzel240 3m, binzel-ergo250 4m JasigMIG 350 - hořák Binzel360 4m

Hypertherm - plasma Povermax 1000, pro velké tloušťky autogen(LPG)

Offline

#3 19-11-2010 19:29:46

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4621

Re: MIG pájení

Přídavný materiál je při této technologii to nejdůležitější. V automobilovém průmyslu je MIG pájení zcela běžně používaný způsob spojování pozinkovaných i ocelových dílů. Výběr přídavného materiálu závisí na řadě faktorů. Nejdůležitějším je typ zinkové vrstvy. Svařovací technolog má možnost výběru od různých výrobců. Vždy to ale budou materiály dotované Al a Si.

Offline

#4 20-11-2010 17:49:54

- JardaK

- Člen

- Registrovaný: 03-02-2009

- Příspěvky: 1221

Re: MIG pájení

Používají se nejčastěji dva typy. levnější je CuSi3, např. Fontargen A 202 M, UTP A 384 a další. Lépe se svařuje a vyšší pevnost má CuAl8, např. Fontargen A 2115/8M, UTP A 34 a další. Pro speciální aplikace pak CuAl8Ni2 a různé modifikaceCuAlNi slitiny, např. Fontargen A 216 M. Ten se používá např. i na pohliníkované plechy pro výfuky. Má navíc ještě vyšší odolnost korozi a na legovaných ocelích ještě lepší smáčivost. Plyn je čistý argon a svářečka je ideální invertorová pulsní. 1 mm drát pro 1 mm plech je zejména u levnějších svářeček docela problém a pak je třeba jít na 0,8.

Offline

#5 21-10-2011 12:57:27

- r.i.c.k.o.1

- Člen

- Registrovaný: 21-10-2011

- Příspěvky: 1

Re: MIG pájení

Dobrý den, jsem student a chtěl bych Vás poprosit jestli by někdo neměl Technologický postup (MIG pájení) jakékoli současti ?

pokud ano prosim pošlete na email r.i.c.k.o.1@seznam.cz

Děkuji, přeji pěkný den ![]()

Offline

#6 19-01-2014 21:17:05

- majk

- Člen

- Registrovaný: 24-07-2013

- Příspěvky: 192

Re: MIG pájení

zdravím mam dotaz vyrábíme dost samonosných bran kde se často vaří galvanicky zinkované C dotaz zni zda je možné místo sváření to pájet důvod je ten že se neopálí zevnitř zinek a zvenčí ho nemusím brousit

Děkuji :-)

Offline

#7 20-01-2014 13:53:46

- JardaK

- Člen

- Registrovaný: 03-02-2009

- Příspěvky: 1221

Re: MIG pájení

Musíte ale počítat s následujícím:

1) Spoj má nižší pevnost než dobře provedený svar metodou MAG. Je tedy svary třeba dostatečně dimenzovat a vhodně umísťovat. Typické pro MIG pájení je přeplátovaný spoj

2) Spoj nemá šedou ocelovou barvu, ale je žlutý (přídavný materiál je bronz)

3) Cena přídavného materiálu je kolem 500,- Kč/kg

4) Chce to mít pulsní invertor a jako plyn je nutný čistý argon

Offline

#8 21-01-2014 09:17:01

- JardaK

- Člen

- Registrovaný: 03-02-2009

- Příspěvky: 1221

Re: MIG pájení

To jste snad ani neměl na svůj web dávat, dokud to nenatrénujete. Ty svary mohou být docela pěkné.

Svařák napsal(a):

Na svém webu mám nafocené takové (marné) postupy, hodně záleží i na konstrukci spoje.

Nárožní kouťák s tím nejde udělat moc dobrej jedině když se to zafalcuje, přeplátovaný spoj.

Kdo ale dneska dělá dvojité falce na plechách ? Prosté styky natupo a v koutě moc nevypadaj dobře.

http://www.management.wbs.cz/SVAROVANI- … ialy-.html

Snýtovat to nejde ? :-)

Offline

#9 21-01-2014 09:34:35

- JARDA V

- Člen

- Místo: Velké Meziříčí

- Registrovaný: 20-03-2011

- Příspěvky: 830

Re: MIG pájení

JardaK: Velmi, velmi pěkné. ![]()

![]()

![]() Řekl bych nádhera.(Nejsem svářeč, jen strojař).

Řekl bych nádhera.(Nejsem svářeč, jen strojař).

Ale kolega majk se ptal: "dotaz zni zda je možné místo sváření to pájet důvod je ten že se neopálí zevnitř zinek a zvenčí ho nemusím brousit"

Editoval JARDA V (21-01-2014 09:38:16)

Offline

#10 21-01-2014 10:51:07

- JardaK

- Člen

- Registrovaný: 03-02-2009

- Příspěvky: 1221

Re: MIG pájení

Na to jsem odpověděl kousek výše ![]()

JARDA V napsal(a):

JardaK: Velmi, velmi pěkné.

Řekl bych nádhera.(Nejsem svářeč, jen strojař).

Ale kolega majk se ptal: "dotaz zni zda je možné místo sváření to pájet důvod je ten že se neopálí zevnitř zinek a zvenčí ho nemusím brousit"

Offline

#11 21-01-2014 11:19:02

- JARDA V

- Člen

- Místo: Velké Meziříčí

- Registrovaný: 20-03-2011

- Příspěvky: 830

Re: MIG pájení

Pokud je pravda to co uvádí kolega Svařák na svém webu (1000stupňů Celcia), tak se ten zinek uvnitř stejně opálí (vypaří). Nebo to tak není??

Pak by to kolegovi majk stejně nepomohlo.

Editoval JARDA V (21-01-2014 11:19:39)

Offline

#12 21-01-2014 14:43:33

- JardaK

- Člen

- Registrovaný: 03-02-2009

- Příspěvky: 1221

Re: MIG pájení

Rozsah tavení drátu CuSi3 je 965-1032 °C, CuAl8 je 1030-1040°C.

Teplota tavení zinku je 419°C, důležitá je ale teplota varu a ta je 906°C.

Takže se natavit může, část se i odpaří, ale odpařování hodně brání použitá ochranná atmosféra, takže zinek převážně zůstává na místě.

V praxi to při správném postupu nehraje roli. Vedle spoje může být prakticky neznatelná oblast bez zinku, nebo s tenčí vrstvou zinku. Na ní navazuje oblast se zinkem nataveným, ale neodpařeným. Ta uzoučká oblast, byť by byla zcela bez zinku, stále bude mít elektrochemickou ochranu.

Z druhé strany to pak má být úplně bez problémů. Základní materiál není nataven, spoj je tvořen difuzí bronzové slitiny do základního materiálu. Na druhé straně, a to se bavíme běžně o tl. 2-3 mm, není teplota taková, aby došlo v vypaření zinku, ten je jen nataven, ale zůstává.

Ale říkám, je to o natrénování. Svářeč má totiž stále někde v podvědomí potřebu průvaru a tak to zde nefunguje.

JARDA V napsal(a):

Pokud je pravda to co uvádí kolega Svařák na svém webu (1000stupňů Celcia), tak se ten zinek uvnitř stejně opálí (vypaří). Nebo to tak není??

Pak by to kolegovi majk stejně nepomohlo.

Offline

#13 21-01-2014 17:29:45

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4621

Re: MIG pájení

V autoprůmyslu se zcela běžně roboticky pájí pozinkované díly. Udělali jsme takových spojů statisíce a po vychytání parametrů to bylo snad spolehlivější než svařování. A tloušťky 1 - 5 mm zcela perfektní, tlustší materiály jsou náročnější. Autoprůmysl si na přesnost a na kvalitu povrchovky hodně potrpí. Pájená jsou třeba i závitová tažná pouzdra v nárazníku. Při tahové zkoušce nikdy nepraskne pájený spoj, vždy praskne plech nárazníku. Případné opravy vad po robotech dělají svářeči pájením TIGem. Vrsvička Zn v těsné blízkosti pájky sice není vidět, ale při korozních zkouškách to není první korozní místo. Koroze začíná v místech ostrých ohybů - tedy v místech největšího přetvoření základního materiálu.

Offline

#14 21-01-2014 23:31:06

- JARDA V

- Člen

- Místo: Velké Meziříčí

- Registrovaný: 20-03-2011

- Příspěvky: 830

Re: MIG pájení

Pánové, děkuji za vysvětlení. Právě mě zarážela ta teplota bodu varu u zinku, kolegou Svařákem uváděná teplota při pájení a kdesi v podvědomí ukrytá informace od kolegy jirkati, že se to používá na pájení pozinku v autoprůmyslu. Takto už to dává smysl. Ještě jednou díky. ![]()

![]()

![]()

![]()

Editoval JARDA V (22-01-2014 12:46:39)

Offline

#15 22-01-2014 00:00:09

- emanuel1200

- Člen

- Registrovaný: 27-03-2013

- Příspěvky: 207

Re: MIG pájení

jirkati napsal(a):

V autoprůmyslu se zcela běžně roboticky pájí pozinkované díly. Udělali jsme takových spojů statisíce a po vychytání parametrů to bylo snad spolehlivější než svařování. A tloušťky 1 - 5 mm zcela perfektní, tlustší materiály jsou náročnější. Autoprůmysl si na přesnost a na kvalitu povrchovky hodně potrpí. Pájená jsou třeba i závitová tažná pouzdra v nárazníku. Při tahové zkoušce nikdy nepraskne pájený spoj, vždy praskne plech nárazníku. Případné opravy vad po robotech dělají svářeči pájením TIGem. Vrsvička Zn v těsné blízkosti pájky sice není vidět, ale při korozních zkouškách to není první korozní místo. Koroze začíná v místech ostrých ohybů - tedy v místech největšího přetvoření základního materiálu.

Dobrý večer,

můžete něco blíže k pájení TIGem?Jaká pájka ,jestli jde pájet i zinkované matriály jaký postup jaké využití výhody nevýhody atd.

děkuji

Offline

#16 22-01-2014 03:10:33

Re: MIG pájení

emanuel1200 napsal(a):

Dobrý večer,

můžete něco blíže k pájení TIGem?Jaká pájka ,jestli jde pájet i zinkované matriály jaký postup jaké využití výhody nevýhody atd.

děkuji

Ano, TIGem lze úspěšně pájet mnoho materiálů. Osobně to nemám vyzkoušené u pozinkovaných materiálů, ale domnívám se, že by problém být neměl. Tedy v případě, že vrstva zinku nebude příliš silná. Hodně zinku způsobuje jeho bouřlivé odpařování a kontaminaci W. elektrody. V podstatě lze pájet příd. drátem slitinami CuSi (silikonové bronz slitiny), nebo CuAl (aluminiové bronz slitiny) Jde to i stříbrnými a mosaznými pájkami, pokud obsah Zn ve slitině je pod 15%. Lze úspěšně pájet i různé druhy materiálů mezi sebou a dokonce i litinu. Pro Cu-silikonové, stříbrné a mosazné příd. dráty používáme DC proud, pro Al bronz je vhodné nastavit AC proud jako pro svařování aluminia. AC balance nastavit pro vyšší penetraci. Ve všech případech se používá ochr. atm. čistý Ar. Výhody jsou menší vnesené teplo, tudíž menší deformace ap. Přiložím videa:

http://www.youtube.com/watch?v=nm8Fn2ou_nw Silikon bronze brazing

http://www.youtube.com/watch?v=osGjubEEfLE Aluminium bronze welding

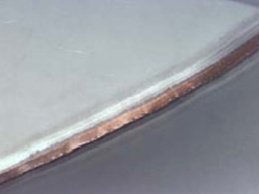

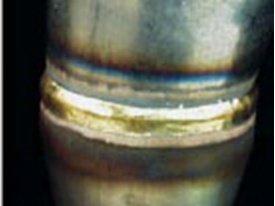

Zde je několik obrázků příkladů svařených (resp. TIG pájených) součástí.

1. Svár na litině použitím ERCuAl- A2

2. Spoj nosného rámu -příd. drát ERCuAlNi (Nickel-Aluminum Bronze)

3. Spoj na tenkém plechu 0,6mm - ERCuAl-A2

4. Spoj tubky nerez - měď použitím ERCuAlNi (Nickel-Aluminum Bronze)

Editoval Frank (22-01-2014 03:41:52)

Offline

#17 22-01-2014 08:26:11

- majk

- Člen

- Registrovaný: 24-07-2013

- Příspěvky: 192

Re: MIG pájení

tak to je paráda ten rám :-) nedávno mi jeden starší pan co kdysi jezdil sajdkáry cca 30let z5 tak že rámy z CRMO taky pájeli pac když to svařily tak to vždy prdlo po pájeni nikdy tak nevím co je na tom pravdy ....

Offline

#18 22-01-2014 11:58:03

Re: MIG pájení

Svařáku, máte pravdu s tou výr. cenou. Tady ty spoje co jsem dal fotky demonstrují, že se to TIG letováním, (tady tomu říkají sváření) udělat dá. Vždy šlo o malovýrobu, spíš hobby, kde se vůbec nehledí na výr. cenu. Samozřejmě MIG letování bude levnější, ale kvalita, nevím, asi ne. Každopádně, dám sem odkaz na dodavatele(ve velkém) všelijakých příd. mat., který je opravdu levný. Pochopitelně z Číny. ![]()

http://www.alibaba.com/showroom/brass-a … g-rod.html

To majk - asi na tom něco bude. Nemám nastudovány pevnostní parametry takových spojů, možná pan JardaK, jirkati. ![]()

Offline

#19 22-01-2014 14:58:29

Re: MIG pájení

Pane Svařáku, ten váš postoj podepisuju. Já rozhodně nemám nic proti Číně ani čínským výrobkům. Naopak, jsem nasrán na současnej kapitalistickej svět, kterej svojí idiotskou politikou vede celej slavnej západní svět do háje. Čínu si vypěstovali Amíci sami svojí nenažraností a teď jsou celí vzteky bez sebe, když je Čína převálcovala snad úplně ve všem. Jak tak pozoruju, ten dnešní kapitalismus sežere pomalu sám sebe. Pamatuju dobu, kdy to tady stálo za to žít, teď už tady žiju jen proto, protože je to tady míň buzerační ve všech směrech než doma v ČR, potažmo v EU. Komentovat to více nebudu, jsme tady na technickém fóru... ![]()

Editoval Frank (22-01-2014 14:59:40)

Offline

#20 22-01-2014 17:50:41

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4621

Re: MIG pájení

Pro emanuel1200 příspěvek č. 17 - trochu vašemu dotazu nerozumím, ale doplním již dodané informace. Robotizované pájení probíhá metodou MIG, s použitím PM OK AUTROD 19.40. Ani svařovací robot není zcela dokonalý, protože neumí plně korigovat drobné nepřesnosti svařovaných dílů dané ne zcela homogenním složením materiálu na výlisky. Je zcela běžné, že vlastnosti plechu jsou pro lisování odlišné na okrajích a uprostřed plechů. Nepřesnosti dílů se pak projeví na drobných vadách svařovaných či pájených spojů. Ty se zpočátku opravovaly ručně metodou TIG pomocí pájky OK TIGROD 19.20, ale zákazník si nepřál změnu odstínu barvy na opravovaných místech, takže se opravuje TIGem nasekanými dráty OK AUTROD 19.40.

Spojují se materiály pozinkované i nepozinkované, oceli "černé" i nerezové.

Pro ruční výrobní pájení je použitelná metoda MIG, jen je potřeba zvládnout to, že je nutné přesně vést hořák a postupovat tak rychle, aby se spojovaný základní materiál nenatavoval. Většímu rozšíření této metody zřejmě brání vysoká cena přídavného materiálu.

Mírný chaos je v terminologii, kde je snaha používat název "svařování" ačkoliv podle toho, že se netaví spojovaný materiál jde evidentně o pájení, i když zdrojem tepla pro předehřev základního materiálu je elektrický oblouk.

Offline

#21 22-01-2014 18:51:19

- emanuel1200

- Člen

- Registrovaný: 27-03-2013

- Příspěvky: 207

Re: MIG pájení

jirkati napsal(a):

Pro emanuel1200 příspěvek č. 17 - trochu vašemu dotazu nerozumím, ale doplním již dodané informace. Robotizované pájení probíhá metodou MIG, s použitím PM OK AUTROD 19.40. Ani svařovací robot není zcela dokonalý, protože neumí plně korigovat drobné nepřesnosti svařovaných dílů dané ne zcela homogenním složením materiálu na výlisky. Je zcela běžné, že vlastnosti plechu jsou pro lisování odlišné na okrajích a uprostřed plechů. Nepřesnosti dílů se pak projeví na drobných vadách svařovaných či pájených spojů. Ty se zpočátku opravovaly ručně metodou TIG pomocí pájky OK TIGROD 19.20, ale zákazník si nepřál změnu odstínu barvy na opravovaných místech, takže se opravuje TIGem nasekanými dráty OK AUTROD 19.40.

Spojují se materiály pozinkované i nepozinkované, oceli "černé" i nerezové.

Pro ruční výrobní pájení je použitelná metoda MIG, jen je potřeba zvládnout to, že je nutné přesně vést hořák a postupovat tak rychle, aby se spojovaný základní materiál nenatavoval. Většímu rozšíření této metody zřejmě brání vysoká cena přídavného materiálu.

Mírný chaos je v terminologii, kde je snaha používat název "svařování" ačkoliv podle toho, že se netaví spojovaný materiál jde evidentně o pájení, i když zdrojem tepla pro předehřev základního materiálu je elektrický oblouk.

Děkuji všem co přidali příspěvek ,myslím naprosto výstižné odpovězení dané otázky.

Jen se ještě zeptám jde pájet TIGem i mosaz ?

díky

Offline

#22 22-01-2014 21:56:53

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4621

Re: MIG pájení

Je tu na toto téma dost příspěvků, třeba tento http://www.svarforum.cz/forum/viewtopic.php?id=207

Mosaz se TIGem rozumně díky obsahu ZN pájet nedá. Vždy bude lepší autogen.

Offline

#23 23-01-2014 18:26:39

- JardaK

- Člen

- Registrovaný: 03-02-2009

- Příspěvky: 1221

Re: MIG pájení

Svařáku, co máte za auto?

Četl jsem Vaše příspěvky i na jiných vláknech. Připomínáte mi jednu firmu, kde člověk rozhodující o nákupech má podobné názory. Všichni jsou zloději, paraziti, vyžírkové, všichni jsou blbí když plechy z Indie a svařáky z Číny jsou naprosto dokonalé, na světové úrovni a za poloviční cenu. Ale svůj zadek vozí v pětkovém bavoráku! Fakt nechápu, za to by měl min. pět Daciíí. Kola to má, volant to má, motor taky a nikdo by z něj zbytečně netahal prachy ![]()

A čím svařujete? Předpokládám Parkside z Lidlu. Nebo snad ne? Proboha proč tak utrácíte? Kleště to má, zemák, CE značku na kastli.

Ale vážně, máte v některých věcech pravdu, ta byrokracie nás požírá. Ale jinak jste totálně vedle. Vystrčte hlavu z toho čínského braku a zkuste se rozhlédnout, uvidíte, že to bude fajn.

Člověk má myslet pozitivně a Váš přístup, včetně obsahu Vašeho webu, je plný negativismu a zloby. Tak se žít nemá.

Zatím doufám, že nepřijdu do styku se zařízením, které máte na referenčním listu.

Svařák napsal(a):

Franku, já bych se zas těch čínských materiálu tolik nebál. Kor, že všichni správní producenti plechů už vyrábějí v Číně a akorát na to razí značky -" původ v EU "

Plech je levnější až o dvě třetiny, ty dvě třetiny nákladů jdou u nás na EU vyžírky, certifikátory, auditory, normotvůrce a jiné parazity, které zhola nezajímá

jestli certifikovaný výrobek bude ještě prodejný, potažmo jestli poctivý výrobce nezkrachuje. (80% už na to přišlo, zbytek zkrachuje).

Je otázka existence jestli máte přídavný materiál za 30Kč/kg z Číny s "zaručeným certifikátem" nebo za 80Kč/kg kvalitní ze Švédska, s kterým

ale výběrovku nevyhrajete. To je zásadní otázka, která tvůrce certifikačního ráje vůbec nezajímá.

Levná Čína nebo zkrachovat ?

Co si vyberete ?

Tady najednou bude každý držet hubu : Tak co pane inspektore, uděláme ještě spolu 10 WPQR na drát XTC Huangzhong anebo to mám zavřít a i vy budete mít po chlebu ?

A hned to šlo...

PS: Od té doby co to pan Křovák totálně podělAL si myslím, že jedna z provincií Číny se jmenuje USA...

Don't worry we will survive somehow.

Editoval JardaK (23-01-2014 18:29:03)

Offline