SVARFORUM.cz - forum o svářečkách a svařováníChcete-li přispívat do fóra, musíte se zaregistrovat ! Navštivte také: SVAR INFO |

|

Nejste přihlášen(a)

#1 13-01-2014 12:20:39

- hrnous

- Člen

- Registrovaný: 06-01-2013

- Příspěvky: 202

Svařování příruby zevnitř

Hezký den, řeším aktuelně svaření příruby na výfukový svod.. jde o dvouplášť, vnější průměr 35, vnitřní 30, jde o to, že aktuálně je svod v jednom kusu svařený s výfukem, a to bych potřeboval rozdělit.. prdnul bych tam zhruba toto:

Nerad bych měl svár z venkovní strany tak, aby byl vidět, tiga tu zatím nemám při ruce.. Myslíte, že by to šlo nějak zavařit zevnitř ? Tloušťka materiálu by byla +- 6mm, výfuk by byl chycený i na konci, takže nějaké super namáhání krom teploty se taky nekoná..

Díky

-----------------------------------------------------------------------------------------------------------------------------------------------------------------

Gama 1500A PFC, Gama 1700L PFC na vánoce 2013-TNZ TT142 na vánoce 2014-TNZ TT142 na vánoce 2017-Tara 181 jenom pro radost

Offline

#2 13-01-2014 12:45:23

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4623

Re: Svařování příruby zevnitř

Hrnousi to není problém. Jediné co hrozí je deformace té příruby po svaření při tl. cca 6 mm. To se dá ošetřit vyztužením během svařování až do vychladnutí. Při tl. 10 mm už deformace určitě nebude. Trubku bych strčil 2 mm do té příruby a třeba elektrodou udělal kouťáček.

Offline

#3 13-01-2014 12:55:24

- hrnous

- Člen

- Registrovaný: 06-01-2013

- Příspěvky: 202

Re: Svařování příruby zevnitř

Tak desítka se prej ve zbytkoch najde..takžeto by šlo.. pokud by teda opravdu nebyl problém se svarem zevnitř, tak ty díry na šrouby můžou být ještě o kousek blíž středu a celé se to zmenší na nezbytné minimum,..je třeba aby to bylo co nejdecentnější..

Editoval hrnous (13-01-2014 12:57:40)

-----------------------------------------------------------------------------------------------------------------------------------------------------------------

Gama 1500A PFC, Gama 1700L PFC na vánoce 2013-TNZ TT142 na vánoce 2014-TNZ TT142 na vánoce 2017-Tara 181 jenom pro radost

Offline

#4 13-01-2014 13:34:32

- hrnous

- Člen

- Registrovaný: 06-01-2013

- Příspěvky: 202

Re: Svařování příruby zevnitř

Editoval hrnous (13-01-2014 13:35:47)

-----------------------------------------------------------------------------------------------------------------------------------------------------------------

Gama 1500A PFC, Gama 1700L PFC na vánoce 2013-TNZ TT142 na vánoce 2014-TNZ TT142 na vánoce 2017-Tara 181 jenom pro radost

Offline

#5 13-01-2014 14:28:42

- gondis

- Člen

- Registrovaný: 20-01-2009

- Příspěvky: 335

Re: Svařování příruby zevnitř

Úplně v pohodě tou elektrodou. Normálně to tak na autech je. Trubka strčená do příruby a ovařená zevnitř. Jinak těch 6 šroubů je na jistotu ![]() na tenhle průměr stačí v pohodě 3, ale aspoň to bude držet. Malý tip: místo drahého tmelu na výfuky, zkus kamnářský tmel... Mě ještě nezklamal.

na tenhle průměr stačí v pohodě 3, ale aspoň to bude držet. Malý tip: místo drahého tmelu na výfuky, zkus kamnářský tmel... Mě ještě nezklamal.

Offline

#6 13-01-2014 16:24:34

- hrnous

- Člen

- Registrovaný: 06-01-2013

- Příspěvky: 202

Re: Svařování příruby zevnitř

Nerad bych něco tmelil..mosí to byt tip top ![]() Těsnění mezi to bude taktéž na míru ze spešl materiálu..

Těsnění mezi to bude taktéž na míru ze spešl materiálu..

Těch šroubů je tam tolik proto, aby mohly být s menším průměrem a taky to nějak kloudně vypadalo..

-----------------------------------------------------------------------------------------------------------------------------------------------------------------

Gama 1500A PFC, Gama 1700L PFC na vánoce 2013-TNZ TT142 na vánoce 2014-TNZ TT142 na vánoce 2017-Tara 181 jenom pro radost

Offline

#7 13-01-2014 17:05:30

- gondis

- Člen

- Registrovaný: 20-01-2009

- Příspěvky: 335

Re: Svařování příruby zevnitř

Takže to je na mašinu, já myslel, že na auto, teď už chápu proč to musí vypadat. Takže vnitřní trubka bude volně ta vnější v přírubě?

Editoval gondis (13-01-2014 17:07:23)

Offline

#8 13-01-2014 17:21:40

- JardaK

- Člen

- Registrovaný: 03-02-2009

- Příspěvky: 1222

Re: Svařování příruby zevnitř

Ještě jedna možnost je zkosit vnitřek příruby tak, aby vznikl svar 1/2 V - tzn. ne koutový svar mezi přírubou a čelem trubky, ale 1/2 V svar mezi přírubou a povrchem trubky.

A můj vlastní názor?

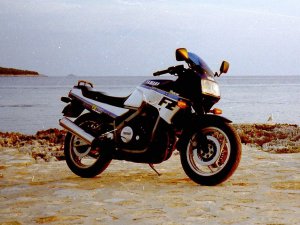

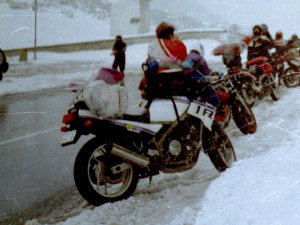

Kdysi jsem byl motorkář a výfuk jsem si komplet udělal z nerezu, z původního zbyly jen svody smotané na jednu stranu (původně rovně do sběrače a dva výfuky po stranách).

Včetně tlumiče - stočit děrovaný plech do trubky, podélný svar, čela, vnější plášť, mezitím výplň tlumícím česáním (originál, z fabriky na výfuky, žádná skelná vata).

Vše WIG, docela prácička. Ale k věci - všechny svary naopak venku, hezký svar je třeba přiznat! ![]() Škoda, že nemám detail.

Škoda, že nemám detail.

A zapomněl jsem dodat, že vše třikrát, systém pokus-omyl. Nejdřív jsem sehnal 50 mm trubky, ale bylo to hlučné a motor netáhl v nízkých otáčkách. Při tuším 36 mm skvělý dole, ale udušený nahoře. Na přejezd Alp ale dobré. Po návratu vše znovu, na 42 mm, plus přetryskování karburátoru a výsledek optimální.

Jo to není jako dnes, mladí nevyježdění floutkové na nové mašině, před 20-ti lety se šlo postupně po kubaturách a hlavně se muselo makat ![]()

Editoval JardaK (13-01-2014 17:31:38)

Offline

#9 13-01-2014 17:32:26

- hrnous

- Člen

- Registrovaný: 06-01-2013

- Příspěvky: 202

Re: Svařování příruby zevnitř

Předpokládám, že by to šlo provařit najednou,myslím, že ty trubky budou dost podobného průměru, to se ostatně ukáže, až to fiknu..a to nebude projistotu dřív, než bude doma příruba z laseru..těch motorek je celkově 180 a v CZ/SK 13, tak bych něrad šel do něčeho s nejistým výsledkem..![]() Tady musí všecko klapnout na první pokus..kdybych měl někoho s TIGem případně měl sám komplet aparaturu a hlavně s tím uměl aby to vyšlo na první pokus tak bych to samozřejmě nějak výrazně neřešil..a klidně přiznal krásný svár z venku

Tady musí všecko klapnout na první pokus..kdybych měl někoho s TIGem případně měl sám komplet aparaturu a hlavně s tím uměl aby to vyšlo na první pokus tak bych to samozřejmě nějak výrazně neřešil..a klidně přiznal krásný svár z venku ![]()

Editoval hrnous (13-01-2014 17:38:27)

-----------------------------------------------------------------------------------------------------------------------------------------------------------------

Gama 1500A PFC, Gama 1700L PFC na vánoce 2013-TNZ TT142 na vánoce 2014-TNZ TT142 na vánoce 2017-Tara 181 jenom pro radost

Offline

#10 13-01-2014 17:44:45

- gondis

- Člen

- Registrovaný: 20-01-2009

- Příspěvky: 335

Re: Svařování příruby zevnitř

JardaK pěkný FZto! Mě se zase osvědšilo z 36mm trubky svody 4-1 a pak 62mm trubka a průchozí tlumič ![]()

hrnous jestli jich bude 180... přemýšlel bych o jiný svářečce, než máš v popisu... jinak ten vnitřní svár, je dobrá cesta, žádná práce s čištěním o starost míň se vzhledem... Jen možná domyslet, jak s tou vnitřní trubkou...

Offline

#11 13-01-2014 18:05:03

- hrnous

- Člen

- Registrovaný: 06-01-2013

- Příspěvky: 202

Re: Svařování příruby zevnitř

No jak říkám, vnitřní trubka se objeví až po tom, co to fiknu..ale nemyslím že by byl takový rozdíl v průměrech, aby to nešlo "tak nějak" slét dohromady..horní strana svodu je tak vařená taky.. Kdyby byl kor problém tak by snad šlo stočit mezi obě trubky kus plechu a svařit to najednou..pochybuju že by tam výrobce vůbec něco dával..

Editoval hrnous (13-01-2014 18:10:21)

-----------------------------------------------------------------------------------------------------------------------------------------------------------------

Gama 1500A PFC, Gama 1700L PFC na vánoce 2013-TNZ TT142 na vánoce 2014-TNZ TT142 na vánoce 2017-Tara 181 jenom pro radost

Offline

#12 13-01-2014 19:21:14

- evik

- Člen

- Registrovaný: 20-04-2010

- Příspěvky: 438

Re: Svařování příruby zevnitř

Hmm, jukla jsem se na to, není mi jasné proč to neřešíte jako u motokrosových speciálů, trubka přes, zavařit tigem, háček , perko a bude, ty příruby nebudou hezký.......hi

Offline

#13 13-01-2014 19:59:52

- hrnous

- Člen

- Registrovaný: 06-01-2013

- Příspěvky: 202

Re: Svařování příruby zevnitř

tiga nemám a neumím..jak prosté ![]() ve zdejší svářečské škole na SOU tiga taktéž nevedou..možný problém taky je, že výfuk drží vzadu na konci a vepředu ho drží ten svod, takže by nějaké pérka taky nedělaly dobrotu.. celé to vypadá nějak takto

ve zdejší svářečské škole na SOU tiga taktéž nevedou..možný problém taky je, že výfuk drží vzadu na konci a vepředu ho drží ten svod, takže by nějaké pérka taky nedělaly dobrotu.. celé to vypadá nějak takto

Editoval hrnous (13-01-2014 20:04:42)

-----------------------------------------------------------------------------------------------------------------------------------------------------------------

Gama 1500A PFC, Gama 1700L PFC na vánoce 2013-TNZ TT142 na vánoce 2014-TNZ TT142 na vánoce 2017-Tara 181 jenom pro radost

Offline

#14 14-01-2014 15:09:01

- hrnous

- Člen

- Registrovaný: 06-01-2013

- Příspěvky: 202

Re: Svařování příruby zevnitř

Špekukloval sem dneska nad tím půlV a má to dva problémy ![]() jednak nemám technologii abych to té desítky to půlV udělal a druhak nevím co by ta relativně tenká trubka řekla na elektrodu...tigem bych si to představit dokázal ale elektrodou ne,.,.

jednak nemám technologii abych to té desítky to půlV udělal a druhak nevím co by ta relativně tenká trubka řekla na elektrodu...tigem bych si to představit dokázal ale elektrodou ne,.,.

-----------------------------------------------------------------------------------------------------------------------------------------------------------------

Gama 1500A PFC, Gama 1700L PFC na vánoce 2013-TNZ TT142 na vánoce 2014-TNZ TT142 na vánoce 2017-Tara 181 jenom pro radost

Offline

#15 14-01-2014 16:53:16

- JardaK

- Člen

- Registrovaný: 03-02-2009

- Příspěvky: 1222

Re: Svařování příruby zevnitř

Elektrodou 1,5 mm při nějakých 35-40 A.

Co je to vlastně za materiál, nerez? Nebo černý a budete chromovat?

Offline

#16 14-01-2014 18:18:46

- hrnous

- Člen

- Registrovaný: 06-01-2013

- Příspěvky: 202

Re: Svařování příruby zevnitř

Klasická trubka z jistě nijak speciálního materiálu..podle toho co na to řekne ten chrom se buď jenom stříknou ty příruby a v případě, že to bude vypálené moc - jak prostupují podkladové vrstvy chromem..tak se celé možná přechromuje..uvidíme.. rutilky mám jenom dvojky ER117, patrně bych to dělal jako kdysi při jisté "jemné mechanice" kdy sem si ty rutilky nařezal na brusce na 20cm kousky kvůli přesnosti..

-----------------------------------------------------------------------------------------------------------------------------------------------------------------

Gama 1500A PFC, Gama 1700L PFC na vánoce 2013-TNZ TT142 na vánoce 2014-TNZ TT142 na vánoce 2017-Tara 181 jenom pro radost

Offline

#17 15-01-2014 12:00:27

- jole

- Člen

- Místo: Ústí nad Labem

- Registrovaný: 26-05-2010

- Příspěvky: 551

Re: Svařování příruby zevnitř

JardaK napsal(a):

Elektrodou 1,5 mm při nějakých 35-40 A.

JardoK, myšlenka je to dobrá, jenom si nedovedu docela dobře představit, jak by těmi 35-40 A natavil tu 10mm přírubu. A vůbec, svařovat takovéto rozdílné tlouštky je elktrodou obecně velmi složité, ne-li nemožné. Buďto se slabší materiál propálí nebo silnější nebude nataven. Vhodnější je MAG nejlépe s pulsem nebo WIG. Tolik ze zkušeností. Jole.

Editoval jole (15-01-2014 12:01:25)

Offline

#18 15-01-2014 12:37:07

Re: Svařování příruby zevnitř

jole napsal(a):

JardaK napsal(a):

Elektrodou 1,5 mm při nějakých 35-40 A.

JardoK, myšlenka je to dobrá, jenom si nedovedu docela dobře představit, jak by těmi 35-40 A natavil tu 10mm přírubu. A vůbec, svařovat takovéto rozdílné tlouštky je elktrodou obecně velmi složité, ne-li nemožné. Buďto se slabší materiál propálí nebo silnější nebude nataven. Vhodnější je MAG nejlépe s pulsem nebo WIG. Tolik ze zkušeností. Jole.

Jsem téhož názoru. Na takovéto věcičky rozdílných tlouštěk je výhodnější MAG pulse, nebo TIG. Nevýhodou u MAG je poněkud nemotorný hořák při obkoužení na jeden zátah... ![]()

Offline

#19 15-01-2014 12:44:09

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4623

Re: Svařování příruby zevnitř

Jole omyl. Právě elektroda je to nejvhodnější k použití při hodně rozdílných tloušťkách materiálů. Dnes si všichni myslí, že jediná existující metoda svařování je MIG/MAG. Ale tak to není. A dokonce existují celá odvětví, ve kterých se díky svým vlastnostem MIG/MAG vůbec používat nesmí. A snadno dokážu naprosté většině cočkářů, že mám pravdu. Každý si to může zkusit a pak se tady pochlubit.

Vezměte si 2 x trubku 60/6 mm, jednu upevněte do svěráku, druhou si k ni nastehujte a v poloze, bez otáčení na dvě vrstvy udělejte svár s dokonale natavenou vnitřní hranou, s převýšením kořene do 0,5 mm , s převýšením krycí vrstvy do 1,5 mm. Pak se tady pochlubte. Já si vezmu bazickou elektrodu 2 mm na první vrstvu, 2,5 mm na krycí a tento požadavek kdykoliv splním. A klidně to předvedu i autogenem i TIGem. A ačkoliv jsem velký fanda metody MIG/MAG tak myslím si, že šance je velice malá. Elektroda při svém hoření a pohybu umožňuje mnohem citlivější práci s obloukem, s jeho vedením a toho dobrý svářeč umí dobře využít.

A abych se vrátil k těm rozdílným tloušťkám - přivařte si na 6 plocháč plech 1,5 mm oběma metodami a ulomte ho ve sváru. Budete překvapeni růzností struktur. Která z nich je lepší, to přece každý svářeč ví.

Offline

#20 15-01-2014 12:45:43

Re: Svařování příruby zevnitř

hrnous napsal(a):

tiga nemám a neumím..jak prosté

ve zdejší svářečské škole na SOU tiga taktéž nevedou..možný problém taky je, že výfuk drží vzadu na konci a vepředu ho drží ten svod, takže by nějaké pérka taky nedělaly dobrotu.. celé to vypadá nějak takto

http://img99.rajce.idnes.cz/d9902/8/816 … .jpg?ver=3

To jste mi připoměl mladá léta - taky jsem byl motorkář, tehdy v šedesátých létech jsem proháněl tohoto "krasavce" ![]()

Offline

#21 15-01-2014 13:12:34

Re: Svařování příruby zevnitř

Jawa500OHC ![]() taky jsem ji měl, člověl musel mít sílu v rukách jinak při akceleraci mohl snadno s mašiny sletět.

taky jsem ji měl, člověl musel mít sílu v rukách jinak při akceleraci mohl snadno s mašiny sletět.

Co se týče vaření malé věci k velké naprosto souhlasím s jirkatim a divím se názoru joleho a Franka. Je to hrozný ale už vařím elektrodou 40 let. Tak do toho mužu trochu kecat. Obloukem prostě držím lázeň víc na tom tlustým, případně svár začnu jen na tom tlustým a tenkému opatrně přiblížím.

Likvidace ocelových konstrukcí. Excelentní paliči železa. A nově také dřevorubci.

Plasmy. Přímočaré pily ocasky. Ruční orbitální pila (za studena). Utahováky. Sbíjecí kladiva. Plošiny. Jeřáby.

Vaření obalenou elektrodou (Lorch).

Práce ve vysokých výškách a v hlubokých hloubkách. Práce v jedovatých a výbušných atmosférách. Nic levného.

Offline

#22 15-01-2014 13:30:47

Re: Svařování příruby zevnitř

bourač napsal(a):

Jawa500OHC

taky jsem ji měl, člověl musel mít sílu v rukách jinak při akceleraci mohl snadno s mašiny sletět.

Co se týče vaření malé věci k velké naprosto souhlasím s jirkatim a divím se názoru joleho a Franka. Je to hrozný ale už vařím elektrodou 40 let. Tak do toho mužu trochu kecat. Obloukem prostě držím lázeň víc na tom tlustým, případně svár začnu jen na tom tlustým a tenkému opatrně přiblížím.

Bourači, při trubce 60/6 mm a použití basické eldy, jak píše jirkati, není zde co řešit. Jenomže zde, pokud jsem si všiml, se řeší příruba tl. 10mm a dovnitř zavařit tenkostěnnou(neznám tl.) trubku eldou E R117 rutilkou. A to je značný rozdíl. Já netvrdím, že to eldou nejde, pouze zastávám názor, že v tomto případě já osobně bych použil TIG, což je asi nejlepší, potom až MIG pulse a až nakonec tu eldu E R117 rutilku. Tady u toho nejde o max. dosaženou pevnost, je to výfuk k motocyklu. Toto není o tlakovém potrubí.

Já jsem tyhle rozdílé tloušťky také svařoval. Jednak ve firmě, kde se vyráběla vzduchotechnika a klimatizace a také v té firmě, kde se vyráběly ventily. Tam se přivařovaly štítky s technickými a provozními parametry ventilu z tenkého nerez plechu (asi 1mm) na těleso ventilu tl. 100mm a ještě ke všemu to těleso bylo z různých materiálů. Eldou to tedy rozhodně jednoduché nebylo, ani výr. postup to mnohdy nedovoloval. Provádělo se to buď TIG, nebo MIG pulse. To záleželo na materiálu a kvalitní třídě výrobku.

Editoval Frank (15-01-2014 13:38:34)

Offline

#23 15-01-2014 13:55:54

- hrnous

- Člen

- Registrovaný: 06-01-2013

- Příspěvky: 202

Re: Svařování příruby zevnitř

Editoval hrnous (15-01-2014 13:56:02)

-----------------------------------------------------------------------------------------------------------------------------------------------------------------

Gama 1500A PFC, Gama 1700L PFC na vánoce 2013-TNZ TT142 na vánoce 2014-TNZ TT142 na vánoce 2017-Tara 181 jenom pro radost

Offline

#24 15-01-2014 14:03:15

- jole

- Člen

- Místo: Ústí nad Labem

- Registrovaný: 26-05-2010

- Příspěvky: 551

Re: Svařování příruby zevnitř

Bourači, tady byla řeč o elektrodě 1,5mm. Pokud nastavíš 35 - 40 A, tak v žádném případě nedosáhneš závaru na 10mm materiálu, tak maximálně možná v kořeni, kde je ten materiál zeslabený tím úkosem. Pokud dáš vyšší proud, tak se ti tato elektroda vyžhaví. A pokud vezmeš elektrodu silnější, abys mohl dát větší proud, tak se ta slabá trubka ( odhaduji, že není silnější jak 0,8 -1 mm ) bude propalovat. Možná by svarový kov mohl natéci na tu slabou trubku bez protavení při vhodném vedení oblouku k silnějšímu materiálu, ale pouze ve vhodné poloze, třeba v poloze PA. V jiných polohách si to nedovedu dobře představit. Ale možná záleží na zkušenosti svářeče. Jole.

Editoval jole (15-01-2014 14:36:20)

Offline

#25 15-01-2014 14:15:45

- hrnous

- Člen

- Registrovaný: 06-01-2013

- Příspěvky: 202

Re: Svařování příruby zevnitř

Teoreticky vzato to pujde při svařování docela slušně polohovat..protože to bude celé demontované a ve svěráku..takže by se dalo svařovat skoro jako PA a postupně otáčet celý svod i s přírubou.

-----------------------------------------------------------------------------------------------------------------------------------------------------------------

Gama 1500A PFC, Gama 1700L PFC na vánoce 2013-TNZ TT142 na vánoce 2014-TNZ TT142 na vánoce 2017-Tara 181 jenom pro radost

Offline