SVARFORUM.cz - forum o svářečkách a svařováníChcete-li přispívat do fóra, musíte se zaregistrovat ! Navštivte také: SVAR INFO |

|

Nejste přihlášen(a)

- Index - hlavní stránka

- » MIG/MAG svářečky a svařování

- » Špatně vařící Delta AEK 165P

#51 21-04-2022 16:11:36

- Famater

- Člen

- Místo: Hradec Králové

- Registrovaný: 24-01-2012

- Příspěvky: 5009

Re: Špatně vařící Delta AEK 165P

G a M jsou První písmena příjmení majtelů, přičemž to M je poč. písmeno příjmení majtelky.

TP1500, KITin 170LA, JLT250 ACDC,vodní chlazení vl. výroby, hořák SR18, Binzel SR26 s pot., Plasma CUT55, autogen PB-kyslík

Křemíková 3fáz 200A vl. konstrukce

Offline

#52 21-04-2022 17:01:28

- pafik1605

- Člen

- Místo: matička stověžatá

- Registrovaný: 04-03-2013

- Příspěvky: 3129

Re: Špatně vařící Delta AEK 165P

Offline

#53 21-04-2022 17:07:02

- varok

- Člen

- Místo: Havířov

- Registrovaný: 20-11-2009

- Příspěvky: 8891

Re: Špatně vařící Delta AEK 165P

To vážně nebo je to nějaký vtip?

Omicron GAMA 1900L HF, Omicron GAMASTAR 176L, kukla BOHLER Guardian 62

Online

#54 21-04-2022 17:47:50

- E-Ryc

- Člen

- Místo: Praha / Horazdovicko

- Registrovaný: 08-09-2020

- Příspěvky: 820

Re: Špatně vařící Delta AEK 165P

No "internety" to koluje uz alespon 20 let ![]()

Ale popravde receno, neprekvapilo by me, pokud je to realne.

IDEAL Tecnomig 212 LCD, Fronius TransPocket 150, IDEAL EXPERT TIG 220 AC/DC PULSE LCD, Ideal Praktik 220 LCD (v pořadí podle četnosti používání)

Offline

#55 21-04-2022 18:49:54

- Radim

- Člen

- Místo: Severní Morava

- Registrovaný: 17-12-2008

- Příspěvky: 4755

Re: Špatně vařící Delta AEK 165P

To už musí být poznat podle hmotnosti hned, jak to člověk vezme do ruky. Zvláště když mění starou součástku za novou...

Spíš mně připadá pravděpodobnější přetiskování výkonových tranzistorů, pokud je levnější méně výkonný ve stejném pouzdru jako drahý a výkonný.

Co se týká GME, tak to je poměrně velká firma 100 - 200 zaměstnanců a roční obrat 200 - 300 milasů. V roce 2018. novější údaje jsou placené. připadá mi, že v roce 2017 a 2018 se zhoršuje.

Offline

#56 21-04-2022 20:06:29

- KMU1

- Člen

- Registrovaný: 08-11-2009

- Příspěvky: 488

Re: Špatně vařící Delta AEK 165P

VašekP: Proto jsem to napsal "do měděné plochy tišťáku". Kde měď není, tam není (když třeba pominu tišťák z teplovodivé keramiky...)

Radim: když dlouhé nohy, tak na ně přidělat chladící křidélka, tepelná vodivost mědi(nožička) a plastové zálivky (tělo součástky) je nesouměřitelná! V zenerce se teplo emituje veprostřed na styku nožiček, na rozdíl od typických odporů, kde je to na povrchu.

"Pafíkův" kondenzátor mám také, jen jako superkondenzátor 10F.

Offline

#57 21-04-2022 20:15:24

- Charon

- Člen

- Místo: Praha

- Registrovaný: 17-08-2014

- Příspěvky: 1718

Re: Špatně vařící Delta AEK 165P

Pafiku1605, to snad ani ne. Odhalit takovéto zvěrstvo s kondenzátorem v současné době je do první konstrukce kde to nebude chodit. Spíš bych očekával nákup extra levně součástek s zoxidovanýma nožičkama (součástka se má do 6 měsíců od výroby zapájet, jinak není vhodná pro sériovou výrobu). Součástek na který pršelo, vykoupali se ... Prostě něco co nevadí u ruční výroby, nebo se při pájení ručo skryje. Nebo kde se ví, že životnost je pochybná, hodnoty na kraji či těsně mimo toleranci a nejdou lehce změřit.

K tomu kondenzátoru jsem viděl něco podobného s hardiskem od čínana, kde uvnitř byla napájena usb flash. Jak to bylo s kapacitou si lehce každý sám domyslí.

Editoval Charon (21-04-2022 20:16:04)

Offline

#58 22-04-2022 07:00:58

- davidma

- Člen

- Registrovaný: 12-05-2021

- Příspěvky: 588

Re: Špatně vařící Delta AEK 165P

Charon napsal(a):

Sice mam rozdělaný elektronický posuv na soustruh, věc kterou zatím nelze koupit, ale je to spíš z nostalgie.

Jak resis ten posuv? Co tam mas za motor a rizeni?

Dříve Kühtreiber Kitin 150, nyní Fronius Transpocket 150TIG a Dnipro-M SAB-258N.

Programování PC/PLC/MCU (převáženě v jazyce C), návrhy a realizace elektroniky.

Offline

#59 22-04-2022 08:58:19

- Charon

- Člen

- Místo: Praha

- Registrovaný: 17-08-2014

- Příspěvky: 1718

Re: Špatně vařící Delta AEK 165P

davidma: posun je řešen pomocí krokového motoru, napájení 48V, 5.6A. Řízení pomocí PIC procesoru (alternativou by byl Atmel), snímání natočení vratidla pomocí 1024krokového dekoderu bez Z signálu, Z signál bude generován magnetem připevněným na vratidle. Odečet informací budena na dispeji. Ovládání přes klávesnici. Posun od do, stoupání, digitální odečet natočení vratidla ve funkci úhloměru. Řezání pravých i levých závitů.

Offline

#60 22-04-2022 09:21:52

- davidma

- Člen

- Registrovaný: 12-05-2021

- Příspěvky: 588

Re: Špatně vařící Delta AEK 165P

Zajímavé ![]() . Signály enkodéru dekóduješ na přírůstek pozice v přerušení nebo v externím HW? Jakou očekáváš max vstupní frekvenci?

. Signály enkodéru dekóduješ na přírůstek pozice v přerušení nebo v externím HW? Jakou očekáváš max vstupní frekvenci?

O co mi jde - taky jsem si hrál s enkodérem 1024imp na AtMega4809 20MHz a při SW dekódovaní všech 4 hran a vyšší vstupní frekvenci už nezbývá moc procesorového času na ostatní věci. Udělal jsem si závěr, že jako obousměrný čítač kvadraturního signálu by bylo nejvhodnější samostatné MCU, ideálně pak plně HW implementace v FPGA, a cpát to do hlavního MCU přes I2C/SPI už jako absolutní hodnotu pozice.

Pravdou je, že jsem to psal v C a takto kritická rutina přerušení by spíše vyžadovala assembler.

Jak budeš mít řešenou regulaci? Jako vnitřní smyčku s rychlostním PI regulátorem a nad ní smyčku s polohovým P regulátorem? Nebo na prasáka posílat pulzy a až budeš na místě, tak to stopnout?

Dříve Kühtreiber Kitin 150, nyní Fronius Transpocket 150TIG a Dnipro-M SAB-258N.

Programování PC/PLC/MCU (převáženě v jazyce C), návrhy a realizace elektroniky.

Offline

#61 22-04-2022 09:36:14

- Radim

- Člen

- Místo: Severní Morava

- Registrovaný: 17-12-2008

- Příspěvky: 4755

Re: Špatně vařící Delta AEK 165P

KMU1 napsal(a):

VašekP: Proto jsem to napsal "do měděné plochy tišťáku". Kde měď není, tam není (když třeba pominu tišťák z teplovodivé keramiky...)

Radim: když dlouhé nohy, tak na ně přidělat chladící křidélka, tepelná vodivost mědi(nožička) a plastové zálivky (tělo součástky) je nesouměřitelná! V zenerce se teplo emituje veprostřed na styku nožiček, na rozdíl od typických odporů, kde je to na povrchu.

"Pafíkův" kondenzátor mám také, jen jako superkondenzátor 10F.

Tak ty zenerky včetně jejich přívodů jsou určitě dimenzovány tak, aby se batstlíř do ztrátového výkonu zaručeného datasheetem a do uváděných teplot s žádným takovým přídavným chladičem nemusel pinožit. Bohužel i dnes prodávané zenerky jsou staré součástky a tudíž jejich datasheety nejsou tak podrobné jako třeba datassheety nových součástek, jako třeba nových mosfet tranzistorů. Například vysoce výkonové Mosfety s velmi malým odporem v propustném stavu jsou běžně dávány do pouzder D2pack. Například IFR3205S má v tomto pouzdru uvnitř pouzdra maximální výkon 200 watt, což zhruba odpovídá uváděnému tepelnému odporu 0.75 stC/watt. Ale zapájen v plošném spoji za podmínky "When mounted on 1" square PCB ( FR-4 or G-10 Material )." má tepelný odpor 40 stC/watt, což odpovídá maximálnímu ztrátovému výkonu necelé 4 watty. Holé pouzdro bez zapájení by mělo mít maximální ztrátový výkon odhadem tak 1 - 2 watty. Pokud se ještě na ten plošný spoj kolem součástky použije přídavný chladič, kdsei jsem tu možnost viděl, měl by se ten ztrátový výkon zlepšit tak o 1 - 2 watty.

https://www.gme.cz/data/attachments/dsh.915-075.1.pdf

Offline

#62 22-04-2022 10:07:46

- E-Ryc

- Člen

- Místo: Praha / Horazdovicko

- Registrovaný: 08-09-2020

- Příspěvky: 820

Re: Špatně vařící Delta AEK 165P

davidma: myslim, ze na dekodovani kvadraturnich enkoderu dokonce existoval hotovy cip, s I2C rozhranim myslim (ale cert vi, jestli se vubec jeste da sehnat). A hlavne napsat to do separe jednocipu asi bude snazsi a mozna i levnejsi.

Mimochodem, jeden kamos se v tom docela hrabal a tady je od nej ke stazeni nejaky zdrojak v asembleru, treba by se z toho dalo neco vytezit: https://robotika.vosrk.cz/guide/sensors/decode/cs

Ja nikdy takhle jemny enkoder na robotovi nemel, takze jsem stihal v pohode.

IDEAL Tecnomig 212 LCD, Fronius TransPocket 150, IDEAL EXPERT TIG 220 AC/DC PULSE LCD, Ideal Praktik 220 LCD (v pořadí podle četnosti používání)

Offline

#63 22-04-2022 10:23:48

- davidma

- Člen

- Registrovaný: 12-05-2021

- Příspěvky: 588

Re: Špatně vařící Delta AEK 165P

E-Ryc napsal(a):

treba by se z toho dalo neco vytezit: https://robotika.vosrk.cz/guide/sensors/decode/cs

Jestli jsem to dobře pochopil, tak hodnota pozice je 16bit. Pro polohování to chce určitě vždycky 32bit a přepočty pozice dělat v šířce 64bit.

Ale ta rutina je jinak pěkná a určitě se někde hodí.

Na pohyb po menu pomocí enkoderu s nízkým rozlišením používám modul, který obsahuje výňaték kódu uvedený níže. Součástí modulu jsou pak autorizované funkce ke čtení pozice, stisku, nastavení mezí, apod... Počet vyhodnocovaných hran se volí pomocí makra.

Code:

typedef uint8_t encpos_uint_t;

static volatile struct

{

uint8_t sw;

uint8_t sw_change;

encpos_uint_t pos;

uint8_t pos_change;

uint8_t track_a;

uint8_t track_b;

uint8_t cw;

uint8_t ccw;

encpos_uint_t inc;

encpos_uint_t min;

encpos_uint_t max;

}encoder, e_old;

void ENCODER_updateTracks()

{

encoder.cw = 0;

encoder.ccw = 0;

encoder.track_a = ENCODER_READ_TRACK_A();

encoder.track_b = ENCODER_READ_TRACK_B();

if (encoder.track_a != e_old.track_a)

{

if (encoder.track_a)

{

if (encoder.track_b)

encoder.ccw = 1;

else

encoder.cw = 1;

}

#if defined(ENCODER_EDGE_EVAL_2) || defined( ENCODER_EDGE_EVAL_4)

else

{

if (encoder.track_b)

encoder.cw = 1;

else

encoder.ccw = 1;

}

#endif

}

#ifdef ENCODER_EDGE_EVAL_4

else if (encoder.track_b != e_old.track_b)

{

if (encoder.track_b)

{

if (encoder.track_a)

encoder.cw = 1;

else

encoder.ccw = 1;

}

else

{

if (encoder.track_a)

encoder.ccw = 1;

else

encoder.cw = 1;

}

}

#endif

}

void ENCODER_updatePosition()

{

ENCODER_updateTracks();

if (encoder.cw)

{

encoder.pos += encoder.inc;

if (encoder.pos > encoder.max) encoder.pos = encoder.min;

}

else

if (encoder.ccw)

{

encoder.pos -= encoder.inc;

if (encoder.pos>encoder.max || encoder.pos<encoder.min) encoder.pos = encoder.max;

}

}

void ENCODER_update()

{

ATOMIC_BLOCK(ATOMIC_RESTORESTATE)

{

ENCODER_updatePosition();

encoder.sw = ENCODER_READ_SWITCH();

encoder.sw_change = encoder.sw != e_old.sw;

encoder.pos_change = encoder.pos != e_old.pos;

}

e_old = encoder;

}Editoval davidma (22-04-2022 10:27:49)

Dříve Kühtreiber Kitin 150, nyní Fronius Transpocket 150TIG a Dnipro-M SAB-258N.

Programování PC/PLC/MCU (převáženě v jazyce C), návrhy a realizace elektroniky.

Offline

#64 22-04-2022 10:32:03

- E-Ryc

- Člen

- Místo: Praha / Horazdovicko

- Registrovaný: 08-09-2020

- Příspěvky: 820

Re: Špatně vařící Delta AEK 165P

Predpokladam to bezi v nejakem timeru, takze je to vpodstate stejny pristup (periodicke skenovani misto preruseni na hrane).

Pekna vec je taky magneticky (absolutni) enkoder, myslim, ze jsem pouzival tohle: https://www.laskakit.cz/magneticky-rota … -i2c--pwm/

Treba by se to na polohovadlo hodilo lip nez opticky

EDIT: ad presnost, ja bych to zas neprehanel, jake rozliseni jsi schopny u polohy opakovatelne nastavit? 200 fyzickych * 8 mikrokroku (* nejaky prevod do pomala) na otacku?

Editoval E-Ryc (22-04-2022 10:43:21)

IDEAL Tecnomig 212 LCD, Fronius TransPocket 150, IDEAL EXPERT TIG 220 AC/DC PULSE LCD, Ideal Praktik 220 LCD (v pořadí podle četnosti používání)

Offline

#65 22-04-2022 10:46:15

- davidma

- Člen

- Registrovaný: 12-05-2021

- Příspěvky: 588

Re: Špatně vařící Delta AEK 165P

Ano, je to periodicky volane.

U toho mag.enkoderu bych měl obavu z rychlosti a přesnosti pozice. Kromě toho může být i probléme zástavba.

Zpětná vazba o vyšším rozlišení 1024-2048imp je nutná pro dobrou dynamiku polohování...prostě máš té informace "víc", takže můžeš agresivnějc regulovat a nemusíš čekat, až se něco někam dovleče bez překmitu.

Dříve Kühtreiber Kitin 150, nyní Fronius Transpocket 150TIG a Dnipro-M SAB-258N.

Programování PC/PLC/MCU (převáženě v jazyce C), návrhy a realizace elektroniky.

Offline

#66 22-04-2022 10:53:23

- E-Ryc

- Člen

- Místo: Praha / Horazdovicko

- Registrovaný: 08-09-2020

- Příspěvky: 820

Re: Špatně vařící Delta AEK 165P

Tak ja nerikam jet v 8bit, ale tech 64bit uz mi prijde trochu overkill (ale je to jen pocit, nepocital jsem to).

Kdysi davno jsem (pro 8bit PIC) mel pro potreby PID napsanou (v asemblu, C pro PIC tenkrat nebylo) 20bit saturovanou aritmetiku, no hnus. Ale dalo se a fungovalo to.

Kazdopadne v pripade potreby takovehle presnosti bych se vyflaknul na AVR a pouzil nejaky 32bit procesor (treba ESP32, ten je relativne za par korun nebo nejake STM).

EDIT: magneticke senzory - presnost nevim, ja je pouzival v inkrementalnim rezimu (vpodstate ujeta vzdalenost) misto optiky kvuli nekonecnym problemum s optickymi metodami na slunci (roboticka vozitka v parku, na prumyslovy opticky prachy nebyly).

Editoval E-Ryc (22-04-2022 10:58:07)

IDEAL Tecnomig 212 LCD, Fronius TransPocket 150, IDEAL EXPERT TIG 220 AC/DC PULSE LCD, Ideal Praktik 220 LCD (v pořadí podle četnosti používání)

Offline

#67 22-04-2022 11:00:19

- davidma

- Člen

- Registrovaný: 12-05-2021

- Příspěvky: 588

Re: Špatně vařící Delta AEK 165P

64bit je nutnost pro přepočty (krok <--> um) přes převodové poměry a stoupání šroubu. Navíc když pracuješ v pevné řádové čárce cca x10000, tak ti 32bit snadno přeteče. Toto je osobní zkušenost z poslední akce (závitořez - krokáč s nastavením kroků 1000imp/rev a převodem 1:3 do pomala).

Použití rovnou 32bit MCU je asi nejlogičtější, ale tady mi asi brání lenost se nějaký nový naučit ![]() .

.

Dříve Kühtreiber Kitin 150, nyní Fronius Transpocket 150TIG a Dnipro-M SAB-258N.

Programování PC/PLC/MCU (převáženě v jazyce C), návrhy a realizace elektroniky.

Offline

#68 22-04-2022 11:03:46

- Charon

- Člen

- Místo: Praha

- Registrovaný: 17-08-2014

- Příspěvky: 1718

Re: Špatně vařící Delta AEK 165P

Při soustružení bude směr otáčení vřetene jedním směrem a tak počítám s počítáním pulzu a stopnutím při naplnění. Pro začátel nechci při soustružení zobrazovat ani pozici nože, to přece uvidím v reálu a display mi nic nepřinese. Pulzy tak budu moct odečítat bez přerušení a tím ušetřit čas potřebný na uklid. Přerušení bych použil pro pauzu nebo havarijní stopku (při řezání závitů je zastavení pohybu nože nežádoucí).

Pokud by byl problém s rychlostí, tak bych postavil čítač jako externí HW nebo šel do něčeho rychlejšího.

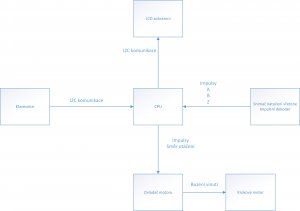

Blokově to bude:

V roli úhloměru zas bude dostatek času na výpočty a zjištování směru otáčení.

Edit:

davidma napsal(a):

Použití rovnou 32bit MCU je asi nejlogičtější, ale tady mi asi brání lenost se nějaký nový naučit

.

Jo, tak to jsem na tom stejně. PIC umím, mám na něj vývojové prostředí včetně debugeru, mám ho v šuplíku...

Editoval Charon (22-04-2022 11:44:25)

Offline

#69 22-04-2022 11:17:33

- davidma

- Člen

- Registrovaný: 12-05-2021

- Příspěvky: 588

Re: Špatně vařící Delta AEK 165P

Až to budeš mít v k kupě, tak určitě udělej nějaký video ![]() .

.

Je fakt, že syrové počítání pulzů zvládneš přes periferii čítače, jehož jediné přerušení bude generováno jako "overflow". Což v případě např. 8bit čítače znamená dělení vstupní frekvence /256 a to ti dá dost času na zbytek věcí. V rutině přerušení je pak jenom inkrementování pozice o +256. Výsledná celková pozice je pak načítaná pozice (z přerušení) + aktuální stav čítače.

Na závitořezu (Atmega2560) jsem používal 16bit čítač, jehož obsluha v přerušení byla triviální:

Code:

volatile static int32_t g_counter5_valueHigh;

ISR(TIMER5_OVF_vect)

{

g_counter5_valueHigh += 0x10000;

}Editoval davidma (22-04-2022 11:21:40)

Dříve Kühtreiber Kitin 150, nyní Fronius Transpocket 150TIG a Dnipro-M SAB-258N.

Programování PC/PLC/MCU (převáženě v jazyce C), návrhy a realizace elektroniky.

Offline

#70 22-04-2022 11:49:39

- Charon

- Člen

- Místo: Praha

- Registrovaný: 17-08-2014

- Příspěvky: 1718

Re: Špatně vařící Delta AEK 165P

Programování Atmega neznám. Rozumím tomu kousku kodu správně tak, že impuls od dekoderu způsobí přerušení které inkremetuje hodnotu čítače?

Co děláš než přijde přerušení (k čemu ten čas potřebuješ, využíváš?) a máš ošetřeno, aby na přerušení měl CPU okamžitě čas? Nechybí ti čas potřebný na úklid hodnot při přerušení?

Edit

E-ryc: AS5600,12-Bit Programmable Contactless Potentiometer nikdo místo dekoderu u soustruhu nepoužívá. Bylo by to elegantní řešení, ale mam obavu o přesnost a ani rychlost nebude dostatečná.

Editoval Charon (22-04-2022 11:58:41)

Offline

#71 22-04-2022 11:57:02

- davidma

- Člen

- Registrovaný: 12-05-2021

- Příspěvky: 588

Re: Špatně vařící Delta AEK 165P

Nene, signál z enkodéru je veden na vstup MCU, jenž je vnitřně veden na HW periferii - v mém případě čítač 16bit. Uvedené přerušení se vyvolá pouze po přetečení čítače - tzn. při příchodu impulzu (respektive jeho hrany), když je aktuální stav čítače 65535. Je to přechod z hodnoty 65535->0. V přerušení se inkrementuje hodnota pozice o 65536. Takže pokud na můj vstup přivedeš frekvenci ~65kHz, bude se volat obsluha přerušení každou ~1s.

Ten PIC bude mít taky nějaký vnitřní čítač/časovač, ne? Buď 8bit nebo 16bit.

Dříve Kühtreiber Kitin 150, nyní Fronius Transpocket 150TIG a Dnipro-M SAB-258N.

Programování PC/PLC/MCU (převáženě v jazyce C), návrhy a realizace elektroniky.

Offline

#72 22-04-2022 12:07:22

- Charon

- Člen

- Místo: Praha

- Registrovaný: 17-08-2014

- Příspěvky: 1718

Re: Špatně vařící Delta AEK 165P

Ted to chápu. Ano, PIC má čítač. Přesně to je má představa jak to udělat. Čítač by se plnil hodnotou tak, aby požadovaný počet impulzů od vřetene způsobil impuls ke krokáči. Preferovaná varianta je to dělat v poresoru, záložní varianta je za pomocí SN74LS163 čítačů.

Offline

#73 22-04-2022 12:28:38

- E-Ryc

- Člen

- Místo: Praha / Horazdovicko

- Registrovaný: 08-09-2020

- Příspěvky: 820

Re: Špatně vařící Delta AEK 165P

Charon>

Uplne presne tenhle model jsem nepouzival (ten muj mel i kvadraturni vystup), muzu zkusit nekde doma najit, pokud by to nekoho zajimalo. Pro predstavu, magnet byl na vstupni hrideli RC modelu auta (tam co je normalne motor), do rychlosti cca 2m/s to stihalo, vic jsem nezkousel - z motoru byl schvalne extra prevod do pomala, aby to o moc vic nebylo schopne jet ani naplno - proste aby se to dalo dobehnout, kdyz se software zblaznil ![]()

Rychlost nevim (a v datasheetu jsem to zbeznym pohledem nenasel), proto jsem psal "na polohovadlo", bezici vreteno by to zrejme nedalo, ale na to to ani neni urcene. Na pohonu sroubu pro "CNC zavitovani" uz bych si to predstavit umel.

Ty citace funguji na vsech jednocipech vicemene stejne.

IDEAL Tecnomig 212 LCD, Fronius TransPocket 150, IDEAL EXPERT TIG 220 AC/DC PULSE LCD, Ideal Praktik 220 LCD (v pořadí podle četnosti používání)

Offline

#74 22-04-2022 12:53:50

- davidma

- Člen

- Registrovaný: 12-05-2021

- Příspěvky: 588

Re: Špatně vařící Delta AEK 165P

Charon napsal(a):

Čítač by se plnil hodnotou tak, aby požadovaný počet impulzů od vřetene způsobil impuls ke krokáči.

Takže chceš vlastně udělat elektronickou převodovku - na určitý počet impulzů enkodéru vygeneruješ 1 pulz do krokáče. Pro malé rychlosti tohle fungovat musí. Začal bych tím, že bych si udělal tabulku pro jednotlivé požadované závity, která by obsahovala potřebné dělící poměry. Z toho bys pak měl vidět, jak široké spektrum závitů s danou přesností obsáhneš.

Dalším přístupem je měření vstupní frekvence/periody a generování výstupní frekvence pro krokáč pomocí vnitřního časovače.

Editoval davidma (22-04-2022 13:02:40)

Dříve Kühtreiber Kitin 150, nyní Fronius Transpocket 150TIG a Dnipro-M SAB-258N.

Programování PC/PLC/MCU (převáženě v jazyce C), návrhy a realizace elektroniky.

Offline

#75 22-04-2022 13:45:35

- Charon

- Člen

- Místo: Praha

- Registrovaný: 17-08-2014

- Příspěvky: 1718

Re: Špatně vařící Delta AEK 165P

Chci mít napevno svázané otáčení vřetene s posunem a tím odstranit chybu, pokud se rychlost otáčení zhoupne. Jinak řečeno, když zajede nůž do materiálu, tak se může rychlost zhoupnout a řízení přes frekvenci nezareaguje dost rychle. Vím, že to tak někteří mají udělaný, ale nevidím to jako dost robusní řešení.

Přistupuji k tomu tak, že zadam požadované stoupání na jeden závit na klávesnici a procesor mi napíše maximální možné otáčky. Ty pak před samotným řezáním závitu zkontroluje a pokud budou vyšší než maximální, tak řezání závitu nezačne a zahlásí chybu. Nřešim zda metrický či jiný závit, to je o tabulkách. Možná udělam v menu možnost přednastavených hodnot pro nejběžnější hodnoty - ale to je už jen kosmetika a hraní si. Jádro bude stejný.

Před řezáním závitu zpočítám kolik pulzu od vřetene generuje jeden krok. Pracuji na setiny pulzu. Tak například pro potřebných 10,3 pulzu na krok pujde 10 pulzu, pak 11 pulzu, pak 10, pak 10 .... Prostě se bude průběžně korigovat odchylka.

Editoval Charon (22-04-2022 13:51:12)

Offline

- Index - hlavní stránka

- » MIG/MAG svářečky a svařování

- » Špatně vařící Delta AEK 165P