SVARFORUM.cz - forum o svářečkách a svařováníChcete-li přispívat do fóra, musíte se zaregistrovat ! Navštivte také: SVAR INFO |

|

Nejste přihlášen(a)

#1 13-10-2009 12:58:53

- havran

- Člen

- Registrovaný: 10-10-2009

- Příspěvky: 16

Jak nejlépe svařit...

Dva plocháče 1620mm×150×15mm přivařit na sebe ve tvaru T .Vše upnuto do přípravku aby nedošlo k tep.deformaci.Bodováno 100mm body odsebe po celé délce pak vařeno na přeskáčku(střídavím nebo vratným krokem)Po svaření vychladnutí v přípravku! Svářeno met135 a 1,2mm drátem. Jak myslíte vy.Díky za vaše názory HAVRAN

Offline

#2 13-10-2009 18:03:21

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4623

Re: Jak nejlépe svařit...

Havrane, to nejde zodpovědně určit. Pokud má vzniknout T profil, pak se deformaci nelze vyhnout, protože tam budou dva koutové sváry o velikosti a=10. To už nelze běžným přípravkem udržet a deformace prostě vzniknou. Dají se potom poměrně dobře odstranit rovnáním plamenem. Tím se odstraní obě deformace, t.j. deformace pásnice i deformace podélného profilu. Jedinou možností je předehnutí pásnice před svařováním. Pak ale podélná deformace stejně zůstane. Pokud má vzniknout L profil, stačí o deformaci upravit úhel před svařováním. Podélná deformace se pak ale stejně musí řešit rovnáním, nejlépe plamenem.

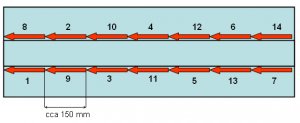

Existuje ale možnost svařovat napřeskáčku poutnickým svárem. Stejně se pak dělají všechny další vrstvy až do vyplnění celého profilu sváru šňůrkovým způsobem. Při tom by neměla teplota svařence překročit cca 150 st. C. Pak jsou deformace výrazně menší.

Offline

#3 13-10-2009 20:32:24

- havran

- Člen

- Registrovaný: 10-10-2009

- Příspěvky: 16

Re: Jak nejlépe svařit...

Supr,ale podle WPS co mám tak prý stačí 6svár!jedno vrstvíJel jsem to mašinou Alfou 400 a pak ještě pulzem P-300 a vedení bylo spokojeno+dozor.Průhyb na rozměru 1620 byl uprostřed 2mm,ale mě se to moc nelíbí.Vím,že to byl jeden a jeden kus a při věčím mnoštví už nebude takový čas na vychlahnutí!Mám svářet sloupky 2400,a2600ve stejné pásovině,to bude pakárna! Ano rovnat plamenem ,ale zase te čas,vým že to jde taky to dělám,ale zase čas!(soukromá firma)Chtěl bych se zeptat na typ způsoby sváření-poutnický a šňůrkový svár !Díky moc HAVRAN

Offline

#4 14-10-2009 16:53:40

- MAG Welder

- Člen

- Registrovaný: 29-11-2008

- Příspěvky: 126

Re: Jak nejlépe svařit...

Havrane, divím se, že při seriové výrobě tak dlouhých svařenců je použito ruční svařování.To znamená menší postupová rychlost-více vneseného tepla-větší deformace.Při takhle dlouhých svarech by bylo ekonomičtější a vhodnější použít automatické svařování, zvášt pokud se jedná o větší množství svarů.Ideální by bylo použití svařovacího traktoru pro vedení hořáku http://products.esab.com/Templates/T041.asp?id=71325

Pokud Ti ale nezbývá nic jiného než ruční svařování,je lepší než používat plný drát, sáhnout po drátu trubičkovém.Tady je možnost použít nižší parametry svařování a vyšší postupovou rychlost, tzn. menší deformace a pnutí. Nebo použít jiný než klasický dvojsložkový plyn.Výrobci ochranných plynů často u svých lepších a dražších produktů uvádějí mnohem menší pnutí než při použití klasické směsi CO2+ Argon.Pokud bych to ale já vařil klasikou(Plný drát a dvojsložkový plyn), použil bych vratný krok a střídavě z obou stran.Délka jednotlivé housenky max. 200mm.Podmínkou by byla možnost upnutí do přípravku který by byl schopný svařenec udržet.Po svařování by bylo asi nutné vyžíhat ke snížení vnitřního pnutí.

Editoval MAG Welder (14-10-2009 16:55:01)

Offline

#5 14-10-2009 20:25:47

Re: Jak nejlépe svařit...

Ad MAG Welder

S tím upnutím do přípravku souhlasím. Nechápu ovšem proč to žíhání. Pokud to vyžíhá, sníží se sice pnutí v materiálu, ale zvětší se zase deformace. Mimochodem to žíhání není až tak jednoduché. To už bude jednodušší srovnat plamenem.

Další věc je ta, že ne vždy nižší napětí a proud je menší vnesené teplo. Zde většinou rozhoduje postupová rychlost. Já bych to spíše zkusil drátem 1 mm a posuv drátu dal na cca 15 m/min. No a mezi námi udělat šestku kouťák na jeden zátah to už je tepla až až.

Jak píše Jirka velikost koutového svaru by měla být cca 0,6 krát síla materiálu.

Editoval Petr (14-10-2009 20:29:27)

Offline

#6 14-10-2009 21:22:26

- havran

- Člen

- Registrovaný: 10-10-2009

- Příspěvky: 16

Re: Jak nejlépe svařit...

Zdravím a díky za nápady připomínky.Plyn jsem zkoušel chladnější Feromix c8 a i drát 1mm¨.Svářel jsem to od 100mm až po 150mm délka sváru stejnou metodou na přeskáčku a itak po vychladnutí tam min. deformace je.Rovnání autogenem proběhlo supr,ale zase ten čas!Vše bude asi v postupové rychlosti a vychytání správných AMPER!TO teplo!!!!Ach jo už to nějak vychytam.Díky HAVRAN

Offline

#7 15-10-2009 16:13:48

- MAG Welder

- Člen

- Registrovaný: 29-11-2008

- Příspěvky: 126

Re: Jak nejlépe svařit...

Pokud by přípravek byl schopný udržet svařenec v původním stavu, po svaření by v něm bylo velké vnitřní pnutí které by právě tohle žíhání odstranilo.Pak by už k žádným větším deformacím dojít nemělo a bylo by potřeba jen mírně dorovnat plamenem.Jinak souhlasím že provést toto žíhání správně je náročné, ale to by měla firma která chce takto rozměrné svařence vyrábět zvládnout.

Jinak si taky myslím že 6 kouták je až až na takovou délku svaru.Jednovrstvý kouták se u dlouhých svarů(které se ale běžně svařují automatem)hodně používá.Stačí nahlédnout do výroby třeba mostních konstrukcí nebo kolejových vozidel.

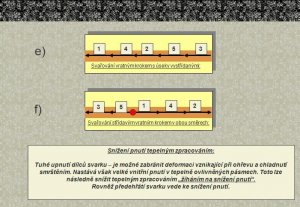

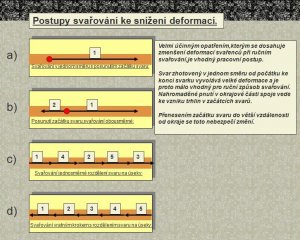

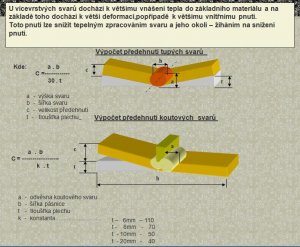

Tady ještě pár obrázků:

Editoval MAG Welder (15-10-2009 16:14:33)

Offline

#8 15-10-2009 20:44:10

- havran

- Člen

- Registrovaný: 10-10-2009

- Příspěvky: 16

Re: Jak nejlépe svařit...

Díky moc za super komentář obrázky a vzorec předehnutí.Přípravky jsou dost tuhé a pevné ,tak snad vydrží nápor tepla u tolika kusů. Hned zítra něco z toho použiju!Dík HAVRAN

Offline

#9 03-11-2009 21:56:25

- TOMY199

- Člen

- Registrovaný: 19-04-2008

- Příspěvky: 184

Re: Jak nejlépe svařit...

Robym si bezpečnostne dvere a potrebujem poradiť aký je najlepší spôsob keď chcem privariť plech 1,3mm o železný ram z jaklov 35x35mm. V plechu sú navrtane 6mm diery ktoré vyvarím Akým spôsobom mam ten plech privariť kde začat aby sa mi čo najmenej zdeformoval od stredu smerom ku krajom alebo zvrchu smerom dole?.

Editoval TOMY199 (11-01-2010 20:29:25)

Offline

#10 15-11-2009 19:53:02

- TOMY199

- Člen

- Registrovaný: 19-04-2008

- Příspěvky: 184

Re: Jak nejlépe svařit...

keďže mi nikto neporadil tak tu napišen ako som to spravil . Najlepší spôsob je zaistiť si plech,prišraubovať v rohoch aj v strede dverí po krajoch.A začat zvarat z hora z prava do lava a dalši rad dier naopak keď som 2x zváral tým istým smerom tak mi ťahalo plech na jednu stranu.Dvere som už osadil len som mal problem lebo pri zvarani 1 roh potiahlo tak som nemohol zamknut dvere ,nadrezal som ram a prehol som ten roh a vyvaril už sa krásne zatvaraju. Dvere máju zatiaľ 14 istiacich bodov o priemere 13mm a pribudne k nim ešte dalšich 9 istiacich bodov.

Offline

#11 19-02-2013 21:36:04

Re: Jak nejlépe svařit...

Čas od času mi lidi nosí k opravě nejrůznější nářadí,hlavně sekery,kalače,klíny,motyky,rýče nebo krompáče.Dnes to byly 2 kalače které majiteli leta suplovaly i ty štípací klíny.Byly tedy popraskané-ten kterej na tom byl hůř měl prasklinu 20mm hlubokou.Byl postup vydrážkovat flexou,předehřát na 200°C a vyvařit to G4Si1 přijatelný nebo mám očekávat nějakou nepříjemnost?Pro zichr jsem lamelákem očistil celou plosku(loupaly se z ní šupiny)a housenkou vedle housenky to navařil.Nechápu proč ale majitel na tom krámu celkem lpěl

Fronius VST 357-2 +AW 5000;Fronius TT 3000W +TTW 3000P,KITIN 150LA;EWM pico 160

SV 18R(1000)

Speedglass9100X,Lincoln Viking 3350 4C

Offline

#12 19-02-2013 22:18:50

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4623

Re: Jak nejlépe svařit...

Sekyry jsou dělány z kalitelných materiálů, tedy s vyšším obsahem C. G4Si1 je nízkolegovaný drát a smícháním ve svarovém kovu vznikla jakási nedefinovatelná slitina. Pokud do místa sváru nebude majitel mlátit perlíkem, tak jako sekyra to vydrží věčnost. Pokud do toho tlouct bude, tak to zřejmě praskne, protože ty přechodové fáze mezi základním materiálem a svarovým kovem (včetně TOO) určitě obsahují křehčí martenzitická místa. Navíc tam byla krásně od tlučení zdeformovaná zrna, která teplem při svařování taky trochu zapracovala.

Offline

#13 19-02-2013 22:51:11

Re: Jak nejlépe svařit...

Děkuji.Mlácení do plosky palicí už jsem mu zarazil.K tomu se přece kalač nepoužívá.Jinak jsem neuvedl že před opravou prasklé plosky jsem nakul,z dokovací teploty lomeně zakalil a popustil zbytkovým teplem ostří.Na té straně bylo všechno v pořádku a teplo z ohřevu ve výhni mohlo ovlivnit i ten "nemocnej" konec.No čas ukáže.

Fronius VST 357-2 +AW 5000;Fronius TT 3000W +TTW 3000P,KITIN 150LA;EWM pico 160

SV 18R(1000)

Speedglass9100X,Lincoln Viking 3350 4C

Offline

#14 20-02-2013 18:55:22

- Radim

- Člen

- Místo: Severní Morava

- Registrovaný: 17-12-2008

- Příspěvky: 4755

Re: Jak nejlépe svařit...

Když tady přišla řeč na sekyrky...

V dobách, kdy čínská sekyrka 600 gramů stála 50 a evropská nejméně 300 Kč mi zbyla navíc v jakémsi obchodě ta padesátka a tak jsem se ulakonil na tuto čínskou sekyrku. Pak jsem s ní štípal několikakilová polena - zaseknout do polena, obrátit , udeřit na špalek a poleno se vlastní vahou rozštípne....

Bohužel při několikátém polenu se rozletěla i sekyrka, z ostří uletěl zhruba rovnoramenný trojúhelník o straně 4 cm, což je něco víc než většina ostří. lom je od ostří až po tloušťku asi 4 - 5 mm.

Tak si říkám, že po pár letech bude čas na jaře zkusit s tou sekyrkou něco udělat.

K dispozici mám trafo a rutilové eletkrody.

Materiál je mně přirozeně neznámý. Plocha lomu je tvořená z velice jemných krystalů, na pár místech vyčuhuje z lomu jakoby pár podélně přilepených několik milimetrů dlouhých cca 0,2 mm silných kovových vláken, taky je v lomu pár drobných černých teček, ale možná je to za ty roky špína, ne grafit..... snad odlitek pochybnější kvality upravený obroušením a vyleštěním.....

Předpokládám, že u těch 5 milimetrů byl udělal svar X a v menší tloušťce od cca 2.5 milimetru by to přešlo na svar V. Že bych oba díly na cihle přiložil k sobě a přitáhl svorkama, aby se nehnuly, potom pořádně naheftoval na krajích a uprostřed a potom prostě rutilkami provařil. Přebytečný kov vybrousil a hotovo.

A že jsem poznal pevnostní limity takové sekyrky, asi bych ji používal už jen na nějakou drobnou četinu a podobně.

Je to tak, jak jsem popsal optimální způsob opravy pro moje domácí kutilské podmínky nebo to můžu nějak jinak udělat lépe? Třeba celou sekerku po svaření vyhřát, aby se odstranilo pnutí?

Radu použít nějaké speciální drahé elektrody, snad kromě bazických EB nebo to dát spravit odborníkovi neberu. A když se to nepovede, nic moc se nestane, spíš mně v dřevníku straší téměř nepoužitelná sekyrka a v šuplíku ten úlomek než že bych tu sekyrku nějak nutně potřeboval.

K tomu lpění na tom kalači. Dříve taková sekyra nebylo nářadí, na které se vydělá za 3 hodiny práce a které se mění jednou za pár let za nové prostě proto, že to nové je pěknější a dokonalejší. Na takové nářadí se vydělávalo hezky dlouho nebo ho dostal někdo jako mladý do počátku a potom ho to nářadí živilo v lese třeba celý život a ještě ho zdědil a používal třeba syn. Takže to mohla být spíš rodinná památka než nějaký obyčejný krám.

Taky něco takového, pořízeného ještě dědou nebo možná ještě starší, doma mám.

Editoval Radim (20-02-2013 18:57:46)

Offline

#15 20-02-2013 20:30:56

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4623

Re: Jak nejlépe svařit...

Podle popisu struktury na lomu je ten materiál solidně prokalený a nepopuštěný. V takovém stavu je to svařováním stejně neopravitelné. Nejrozumnější bude ohřev na aspoň 700 st.C a nechat hodně pomalu vychladnout. Potom celé ostří překovat, nahrubo obrousit, znovu zakalit a lehce popustit a doostřit. Tyhle prokalitelné materiály se svařováním obtížně opravují.

Offline

#16 20-02-2013 20:45:13

- Honza007

- Člen

- Místo: Český ráj 294 11

- Registrovaný: 10-12-2011

- Příspěvky: 2491

Re: Jak nejlépe svařit...

to:havran obecně je problém to že mnohdy si jak svářeči tak hlavně technologové neuvědomují že při sváření dochází naprosto VŽDY k pnutí a tím většinou k deformacím.

To vše se děje třeba i v řádech milimetru a někdy i centimetru.

Samozřejmě mnohé se dá do jisté míry eliminovat někdy s větším jindy s menším uspěchem.

Proto se po sváření duležité dílce (pokud to jde) žíhají (pokud je jen požadavek na nějaký přesný tvar či rozměr pak třeba jen obrábějí.

Bohužel v dnešní době při snaze o vše nejlevnější a nejrychleji vyrobené(vydělané prachy)a ještě k tomu s mnohdy neodborným persoválem(rozuměj s malými nebo minimálnímy zkušenostmi) se dostávají do výroby mnohé nesmysly (požadavky na svařenec ,výrobní čas, technologické nesrovnalosti a podobně.

Jak šel čas KS250 Triodyna WLSP315 Unimig 400 Trafo po dědovi, invertor telvin,gama,autogen a dalsi.Dnes Migatronic Pilot2400 Flex330 Alfa-in 350 a 250 plazma Cebora Fronius 1400 Speedglas 9100XX a doma pro radost BWIG 180 BSP-40 WMP 200 s AEK 024

Prosím než se zeptáte nebudte líní HLEDAT www.google.cz http://cs.wikipedia.org a hlavně používat mozek

Offline

#17 20-02-2013 20:56:54

Re: Jak nejlépe svařit...

Radim:Myslíte že to má smysl?Není snadnější někde ve šrotu nějakou sekerku vybrat,nakovat nebo nechat nakovat a zušlechtit?Takhle jsem si upravil starou ČSLA ženijní sekyrku(původně dost měká kterou rozebírám palety do kamen a hřebíky jí nedělají problémy.Něž sekeru po opravě na toporo napevno zaklínuju a pozichruju Protopurem dělám test kvality tepelného zpracování.Na pražec si položím 70 hřebík a sekerou ho přeseknu.Na ostří nesmí zůstat výraznější stopa.Ale z některých seker to prostě nedostanu,ale držím se toho že je lepší měkčí sekeru opravit pilníkem než aby mě kus tvrdé nebo překalené sekery trefil třeba do oka.Pilník ji musí byť trochu hůř odebírat

Editoval Ládes (20-02-2013 20:58:09)

Fronius VST 357-2 +AW 5000;Fronius TT 3000W +TTW 3000P,KITIN 150LA;EWM pico 160

SV 18R(1000)

Speedglass9100X,Lincoln Viking 3350 4C

Offline

#18 20-02-2013 21:11:18

- alll

- Člen

- Místo: ...

- Registrovaný: 12-09-2009

- Příspěvky: 3595

Re: Jak nejlépe svařit...

dří ve jako maly kluk jsem viděl kováře jak spravoval stare sekyry elektrodou navařil nove ostří na nekolikrat pak dal do vyhně a hned vykoval do nejakeho tvaru pokud se mu nelibilo tak navařil další svary nebo plát z vagonovych per a znova do vyhně a znova vykoval nejaky tvar když byla moc široka tak ji vykoval a dal pod buchar a zakalil případně popustil podle barvy jak vykovany matroš vypadal mohla sekat i 100vky hřebiky bez jake koliv stopy na ostří..

Parkside Pmsg 200 A1/ kukla ESAB origotech.

Offline

#19 20-02-2013 22:37:40

Re: Jak nejlépe svařit...

alll napsal(a):

dří ve jako maly kluk jsem viděl kováře jak spravoval stare sekyry elektrodou navařil nove ostří na nekolikrat pak dal do vyhně a hned vykoval do nejakeho tvaru pokud se mu nelibilo tak navařil další svary nebo plát z vagonovych per a znova do vyhně a znova vykoval nejaky tvar když byla moc široka tak ji vykoval a dal pod buchar a zakalil případně popustil podle barvy jak vykovany matroš vypadal mohla sekat i 100vky hřebiky bez jake koliv stopy na ostří..

All:pokud znám meteriál ze kterého je sekera vyrobená tak ta 100 není problém.Takhle v podstatě odhaduju co je to za materiál.Opravu kovářským navařením košilky ze známého kvalitního materiálu většina lidí nechce zaplatit.O tom že se musí žhavá ocel prokovat jinak zkřehne o tom žádná.

Editoval Ládes (20-02-2013 22:38:02)

Fronius VST 357-2 +AW 5000;Fronius TT 3000W +TTW 3000P,KITIN 150LA;EWM pico 160

SV 18R(1000)

Speedglass9100X,Lincoln Viking 3350 4C

Offline

#20 21-02-2013 07:45:37

- bobobo

- Člen

- Registrovaný: 20-08-2009

- Příspěvky: 4510

Re: Jak nejlépe svařit...

Ne tedy na ostří , ale svařil jsem oko na pětkrát zlomené tchánem , když sekeru použil jako klín . Pořádně vybroušeno a zavařeno opravdu do kořene EB a nyní na ni tluču i já a no problém .

Offline